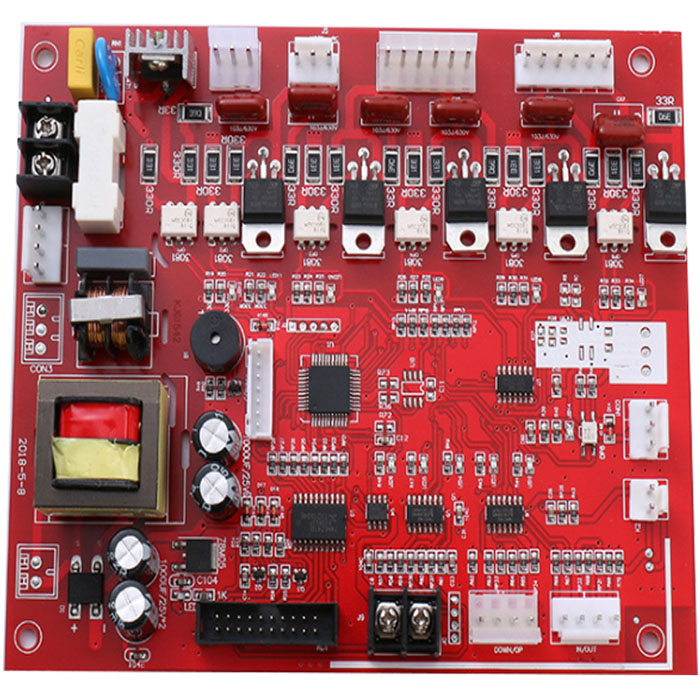

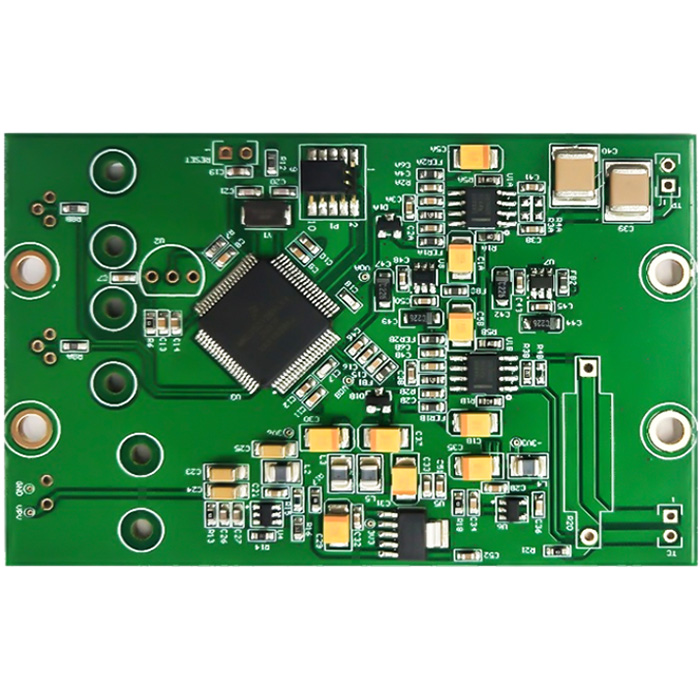

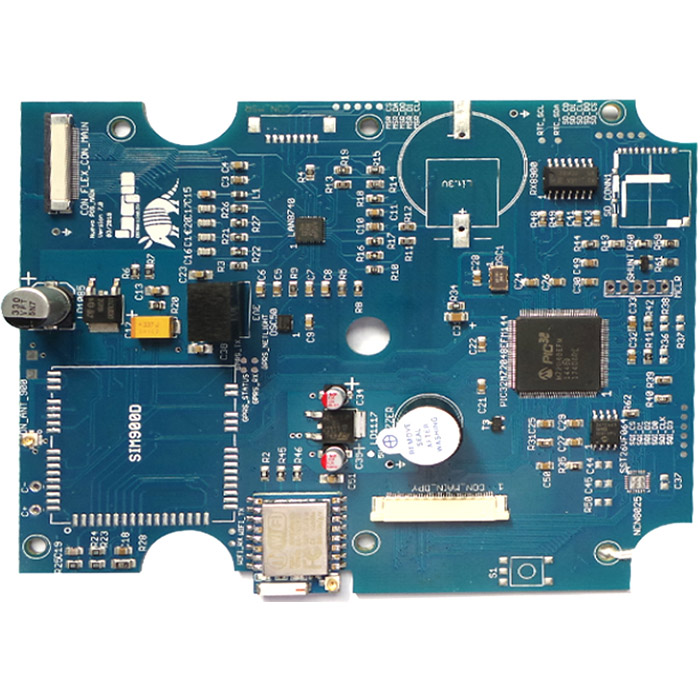

Shenzhen gyors sebességű kulcsrakész NYÁK-szerelő elektronikai áramköri lap gyártás professzionális mérnöki szolgáltatással

TERMÉKLEÍRÁS:

| Alapanyag: | FR4-TG140 | Felület kidolgozása: | HASL(LF) |

| PCB vastagság: | 1,6 mm | Forrasztó maszk: | Zöld |

| PCB mérete: | 72*120mm | Szitanyomás: | fehér |

| Rétegszám: | 2/L | Cu Vastagság | 35 um (1 uncia) |

Miért mi:

1. Több mint tíz éve foglalkozunk elektronikus feldolgozással, gazdag iparági tapasztalattal.

2. Az iparág egyetlen szakmai képesítésével - nagy sebességű nyomtatott áramköri lap tervezés speciális képességgel.

3. Ragasztható IC/BGA, minimális IC lábtávolság 0,25 mm BGA labda távolság 0,25 mm-ig.

4. Rugalmas gyártásunk, kiváló berendezési teljesítményünk szinte minden termékprojektet vállalni tudunk.

Biztosak vagyunk abban, hogy termékeink kiegészítik vállalkozását, és a lehető legnagyobb mértékben javítják értékeit.

| PCBAlapanyag: | FR4, Rogers, alumínium,Réz alapú, PI, PET |

| Réteg: | 1-32réteg |

| PCBVastagság: | 0,4-3,0 mm |

| Réz vastagság: | 0,5-3 OZ |

| Forrasztó maszk: | zöld, piros, kék, sárga, fekete, fehér, lilastb. |

| Min.vonalvastagság | 3 millió |

| Min.sorköz: | 3 millió |

| Min.furat átmérője: | 0,25 mm |

| Maximális tábla mérete: | 600 x 1200 mm |

| FelületBefejez: | HALS/ HALS ólommentes/ Vegyi ón/ Vegyi arany/ Merítési arany/ Immersion Silver Gold/ Osp/ Gold Plating stb |

| Bizonyítvány | UL, ISO9001, ISO14001, ROHS, |

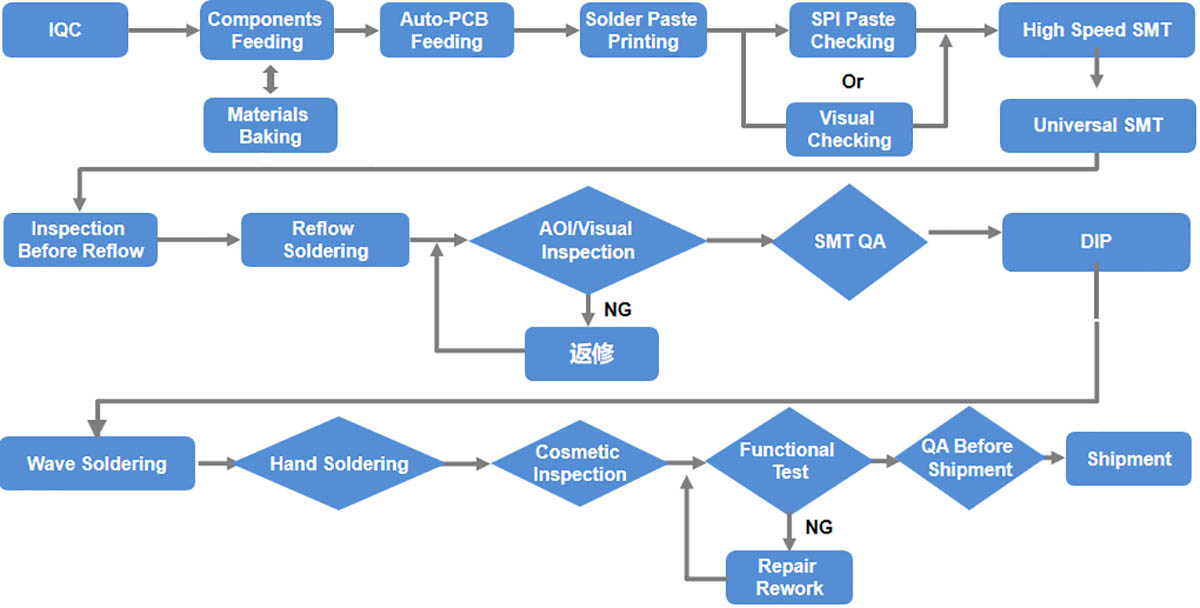

PCB összeszerelési folyamat:

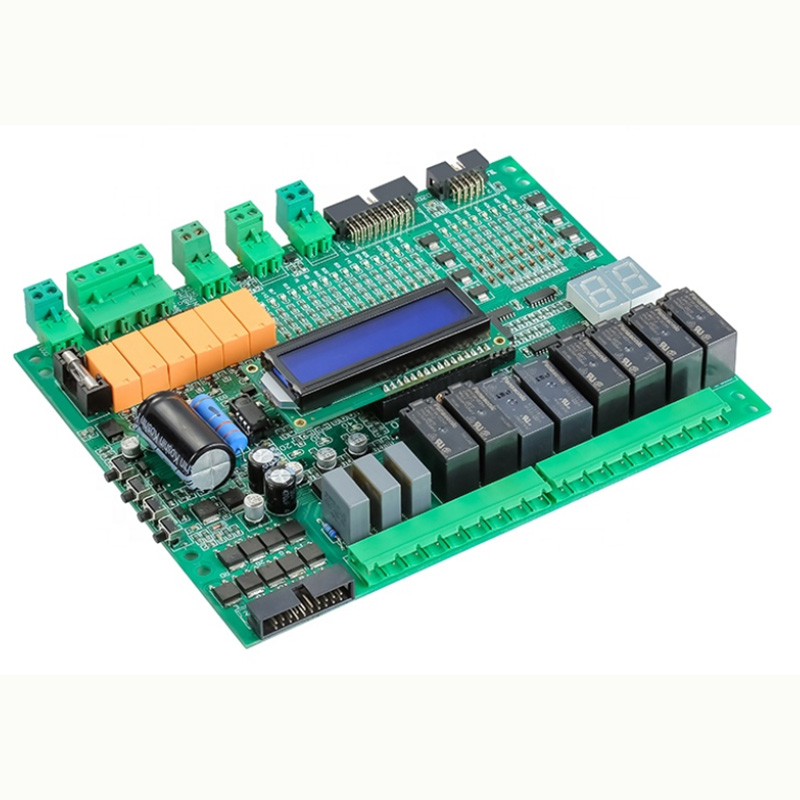

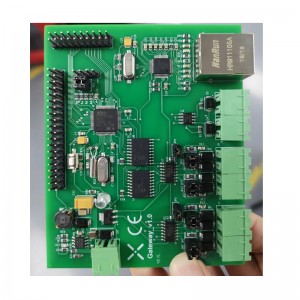

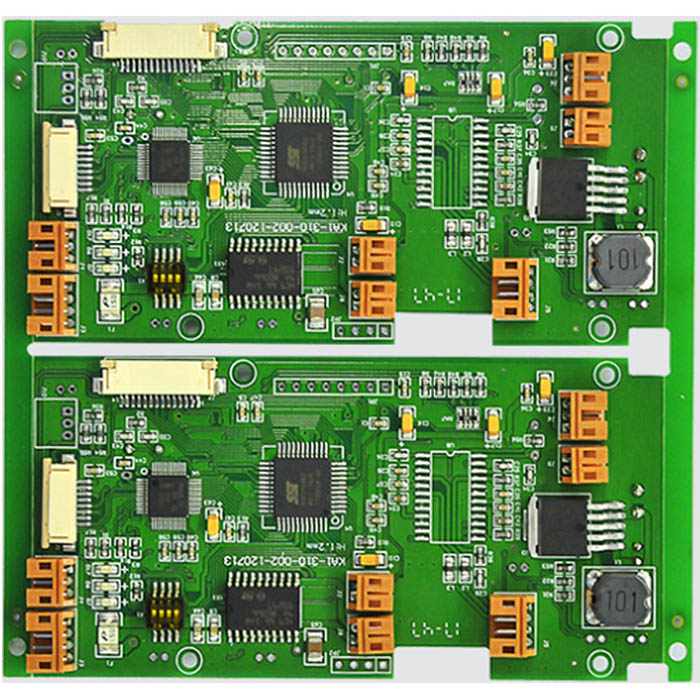

Fő termék:

Így ellenőrizzük a minőséget:

1. Folyamat felülvizsgálata:

1.1 Megerősíteni a vevő speciális igényeit és a termék speciális jellemzőit (a szerkezeti speciális formájú alkatrészek szerelhetőségét és hőállóságát)

1.2 Ellenőrizze, hogy a darabjegyzék és a NYÁK gyártási adatai naprakészek-e, vannak-e megerősítendő tételek stb.

1.3 Mérje fel, hogy a NYÁK-alakú (csuklós táblaszerkezet) eljárás tömegesen gyártható-e.

1.4 Speciális NYÁK lapok (arany, OSP, spray ón, SMD, NSMD stb.) gyárthatósági értékelése.

1.5 Tervezzen meg különböző nyitási módokat, és válasszon különböző hálós acéllemezeket a különböző technológiai PCB-khez.

1.6 Speciális formájú alkatrészek és egyéb NYÁK alátéttel ellátott speciális alkatrészek alkalmasságának ellenőrzése, értékelése.

2. Bejövő ellenőrzés (IQC)

Az ellenőrzés célja: a rossz anyagok és a gyártósoron lévő felújított anyagok minősíthetetlen minősége miatti rossz gyártási folyamat megelőzése az öregedési veszteség megelőzése érdekében.

3. Anyagbesorolás kezelése:

Kezelje az anyagokat és kezelje az anyagokat osztályozás szerint.

4. SPI forrasztópaszta ellenőrzése

Ellenőrzés célja: a hibás forrasztópaszta nyomtatás előtt keresse meg, hogy elkerülje a következő folyamatba való belefolyást.

5. AOI ellenőrzés

Ellenőrzés célja: annak ellenőrzése, hogy az előállított termékekben vannak-e hibák, hiányosságok, a következő folyamatból kifolyó rossz anyagok.

6. SMT első cikk ellenőrzés

Teszt célja: a gyártósor elhelyezési folyamat helyességének ellenőrzése, annak biztosítása, hogy az egyes RC komponensek paraméterei a szabványos tartományon belül legyenek.

7. IPQC termékellenőrzés:

Az ellenőrzés célja: az összes gyártási folyamat szúrópróbaszerű ellenőrzése, valamint a munkautasításoknak való megfelelés.

8. Szemrevételezéses ellenőrzés

Ellenőrzés célja: az IPC610D szabványnak megfelelően ellenőrizze a felületre szerelt PCBA-t, amely forrasztott, hogy nincs-e benne hiba, hiányosság és virtuális csatlakozás.

9. Röntgenhegesztési vizsgálat

Ellenőrzés célja: az eredeti szabad szemmel nem látható forrasztási kötéseinek ellenőrzése a BGA minden egyes forrasztógolyójának megbízhatósága érdekében.

10. QC kézi ellenőrzés

A szabványos IPC-610 vizsgálati szabvány szerint a kész táblákat megvizsgálják, és a jó termékek 99,98%-a garantáltan kiszállításra kerül.

11. QA Szállítmányellenőrzés

Szállítás előtt szigorúan ellenőrizze, és ellenőrzés céljából szkennelje be a kódot, hogy megakadályozza a nem minősített termékek szállítását.

GYIK:

1. Mi a termelési képessége?

Havi kapacitásunk átlagosan 30.000 négyzetméter.

2. Csak a pcb mintám van meg, a pcb fájl nem, le tudod gyártani nekem?

Igen, a mintája alapján tudunk fájlt másolni, ezt a fájlt gerbernek nevezik, és a termelést a gerber fájlhoz igazítják.

3. Mennyi az átfutási idő?

Az átfutási idő itt általában pontos, általában 5-10 nap PCB minta esetén, 10-15 nap tömeggyártásnál.Egyes különleges helyzetekben előzetesen is tanácsot adhatunk ügyfeleinknek, hogy elkerüljük a nem elvárásokat vagy veszteségeket az ügyféloldalon.

4. Milyen színű a forrasztómaszk, és vannak-e más színek is?

Forrasztómaszkunk standard színe a zöld.Piros, kék vagy fekete forrasztómaszkot is tudunk adni felár ellenében.